Les Moulins de Vic

A partir de la “Préchère”, la palissade de pieux de bois, plus ou moins serrés en fonction

du volume liquide à détourner, dirige le courant vers le canal d'amenée au moulin. Sur la berge du canal, appuyées sur des montants maçonnés, des vannes en planche règlent le débit de l'eau qui se

jette directement vers l'Echez, dans le déversoir qui joue le même rôle que le “Chourròt”, sur le canal des moulins.

Devant les pelles de vannes “barradères” du moulin fermées, le niveau de l'éclusée

“esclausade” augmente doucement. Libérée, l'eau chute dans des buses “canères”, et fait tourner le rouet horizontal “arroudet”. A son tour, celui-ci entraine directement

l'arbre “nau” qui, traversant la meule “gisante” ou “dormante”, communique le mouvement de rotation à la meule “mouvante” ou “volante”. A chaque tour de

rouet correspond un tour de meule. Un bras de levier appelé “fer de trempure” permet de monter et d'abaisser l'arbre, agissant ainsi directement sur l'écartement de la meule

“mouvante” par rapport à la meule “gisante” placée au-dessous. La pièce qui reçoit l'effort du levier est logée dans la face inférieure de la meule “mouvante” au centre,

dans le “boitard” et s'appelle “l'anille”.

A ce moment, le meunier verse sa mouture “moulénde” faite de froment ou d'avoine et d'orge

pour le bétail, dans la trémie “tréméje” ou “tremouje” en forme de pyramide tronquée renversée, à base carrée, et abaisse la meule supérieure sur la “dormante”, il

“donne de la pierre” pour obtenir une mouture fine.

Ainsi mises en rotation, les pierres broient le grain nourricier et un ingénieux dispositif alerte

le meunier lorsque la trémie est presque vide. Une clochette de fin de réserve, “l'esquirou” (sa forme rappelle la queue de l'écureuil), reliée par une cordelette à un flotteur, petit bout

de bois ou d'étoffe plongé dans le grain, vient heurter “l'auget” ou “esclop” (en raison de sa forme de sabot). Cette anche, petite goutière inclinée, amène la mouture dans le trou

farinier par glissement à l'intérieur d'une toile rigide formant entonnoir dont la partie basse est engagée dans “l'œillard”, avant de se répandre dans les rainures “carres” des

meules. La dimension de la cordelette doit être soigneusement étudiée car plus elle est longue, moins de grains restent dans la trémie et plus le réflexe du meunier pour basculer le nouveau sac doit

être prompt. Les vieux préférent un lien plus court permettant un “réveil” en douceur. Il faut dire que pour faire tomber le grain, le mouvement saccadé des ailettes du tourniquet

“cousséje” contre le montant de l'auget provoque le “tico-taco-taco-tico” d'une latte de bois ou claquet “claquét” et engourdit rapidement le maître de

céans.

Le produit moulu tombe dans une huche ou auge de bois, le “tos”, par une glissière “la

couladère” avant d'être ensaché. C'est la “mouliade”, son et farine mêlés aux “pratiques” car les mécanismes de blutage n'apparaîtront qu'au XVIe siècle. C'est la mouture à la

“grosse”. Il n'est pas rare que quelques grains de pierre s'y mélangent. Les issues et autres sous-produits impropres à la consommation humaine sont conservés par le

meunier.

Les meules ne tournent pas bien vite à l'intérieur de leurs protections en bois de peuplier maintenues sur

leur pourtour par deux cercles en bois de frêne, en forme d'arches ou d'archures “arcades”, 60 tours/minute, environ, mais le frottement intense des masses de 700 à 1000 Kg, parfois plus,

les font chauffer et s'user. Même les archures ont besoin d'un “rhabillage” périodique après démontage. La protection supérieure est un couvre-meules, plancher de bois de peuplier,

démontable, percé en son centre pour laisser passer l'arbre de la meule tournante.

A partir du XVIe siècle, les rouets horizontaux sont remplacés par des roues à cuves. Particulièrement

adaptées aux faibles hauteurs de chute (différence entre la hauteur du flux amont et celle du flux aval), elles permettront la mise au point du premier système à turbine. En bois, brique, pierre,

métallique ou maçonnerie, le rendement des rouets en sera sensiblement amélioré. L'eau amenée à vive allure dans la “canère”, sorte de trompe de plus en plus rétrécie vers le bas, entre avec

une forte pression dans les cuves (une cuve pour chaque rouet) cylindriques. Elle “gonfle”. La pression plus que le choc exerce sur les palettes creuses (en forme de cuillères) du rouet un

effet de “force vive”, c'est-à-dire la combinaison d'une énergie potentielle produite par le poids de l'eau et d'une énergie cinétique, effets cumulés de l'élévation du liquide dans la cuve

tangentiellement à sa circonférence, du mouvement giratoire favorisé par la forme concave du rouet et des tourbillonnements du liquide opposés à la résistance des parois de la

cuve.

Enfin, les meules sont l'objet de tous les soins. La “courante” doit

être proportionnellement plus concave, et “même un peu plus”, qu'est convexe la “gisante”. Et aussi plus “ardente”. Il est exigé une qualité supérieure, d'un grain

blanc-bleu foncé, pour la “gisante” et une pierre meulière, blonde à œil de perdrix, pour la “courante”. Une dureté égale nuirait gravement au travail soigné. Le blé ne serait plus

“cassé”, la farine “rougirait” et les gruaux souillés par les particules de son pulvérisés. D'un seul tenant à l'origine, les meules durent 30 à 50 ans, selon l'intensité de

l'usage. Elles proviennent des carrières de grès de Camou à Sarrancolin, au XIXe siècle, pour la Bigorre, mais, plus généralement, des gisements mondialement réputés de la

Ferté-sous-Jouarre.

Ceintes de plusieurs cercles posés à chaud, elles peuvent atteindre un diamètre de 2 mètres par

l'assemblage au plâtre de plusieurs morceaux. Pour un labeur quotidien de six heures environ et par la technique des “coups perdus”, elles aussi sont régulièrement “rhabillées” tous

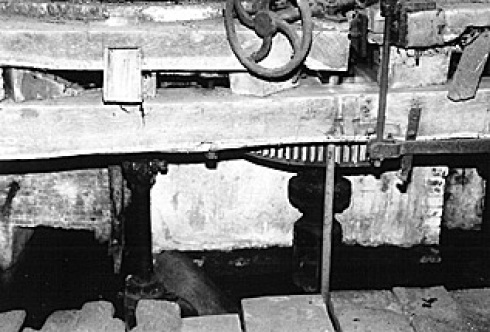

les quatre à cinq ans. La potence pour hisser, les pinces pour lever, la crémaillère pour l'appui, les rouleaux de bois pour déplacer, le coin de levée et les cordes pour la manutention et

l'élévation de la meule, le contrôle de l'horizontalité avec la règle, le cintrage avec le compas, les chocs répétés, au millimètre près, du marteau à rhabiller avançant vers la bonne direction, tout

en surveillant la “qualité ouvrière” de la pierre, font de cette opération de “repiquage”, un travail long et pénible.

La sueur de l'artisan n'est pas vaine. La mouture s'est transformée en première farine : la

“fleur”, la meilleure, la plus fine et la plus blanche, dite farine de blé, celle qui est réservée au seigneur et à la pâtisserie, en général; en deuxième farine : celle destinée à la

fabrication du pain, farine de premier gruau; en troisième farine : second gruau mélangé au premier et, enfin, la quatrième farine “bise”, destinée aux animaux.